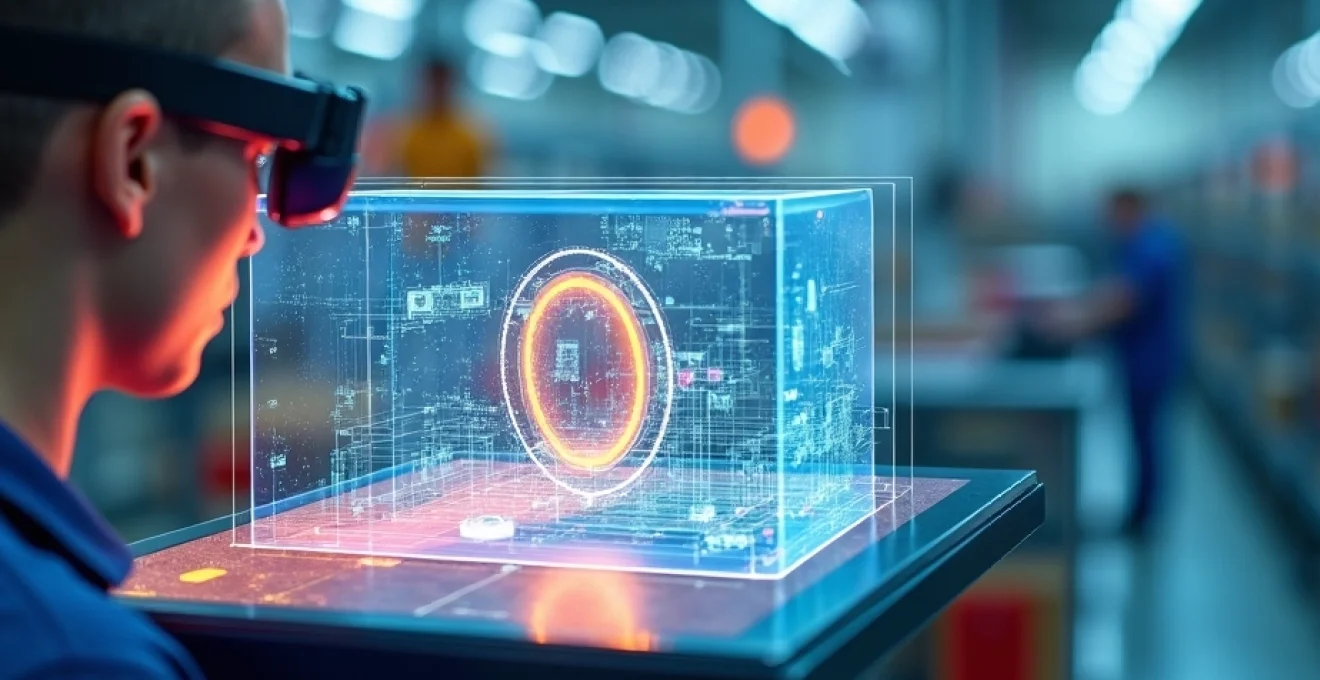

La réalité augmentée (RA) révolutionne l’industrie manufacturière, propulsant les usines vers un avenir plus intelligent et connecté. Cette technologie transformatrice fusionne le monde physique et numérique, offrant aux opérateurs une vision enrichie de leur environnement de travail. En superposant des informations virtuelles sur le monde réel, la RA redéfinit les processus de production, la maintenance, la formation et la collaboration à distance. Son impact sur l’efficacité opérationnelle, la qualité des produits et la sécurité des travailleurs est considérable, marquant une étape cruciale dans l’évolution vers l’Industrie 4.0.

Technologies de réalité augmentée pour l’industrie 4.0

L’industrie 4.0, également connue sous le nom de quatrième révolution industrielle, intègre des technologies de pointe pour créer des usines intelligentes . La réalité augmentée joue un rôle central dans cette transformation, en offrant des solutions innovantes pour améliorer la productivité et la précision des opérations industrielles.

Les dispositifs de RA, tels que les casques, les lunettes intelligentes et les tablettes, permettent aux travailleurs d’accéder à des informations contextuelles en temps réel. Ces outils superposent des données numériques, des instructions visuelles et des modèles 3D sur l’environnement physique, facilitant ainsi la prise de décision et l’exécution des tâches complexes.

Parmi les technologies clés de la RA industrielle, on trouve le SLAM (Simultaneous Localization and Mapping), qui permet une localisation précise des objets dans l’espace, et le tracking visuel, essentiel pour aligner correctement les éléments virtuels sur le monde réel. Ces avancées technologiques ouvrent la voie à des applications industrielles auparavant inimaginables.

Intégration de la RA dans les processus de fabrication avancés

L’intégration de la réalité augmentée dans les processus de fabrication transforme radicalement les méthodes de travail traditionnelles. Elle offre aux opérateurs une assistance visuelle immédiate, réduisant les erreurs et augmentant l’efficacité globale des lignes de production.

Guidage visuel pour l’assemblage complexe avec HoloLens

Le casque HoloLens de Microsoft révolutionne l’assemblage de produits complexes. En projetant des hologrammes 3D directement dans le champ de vision de l’opérateur, il guide chaque étape du processus d’assemblage. Cette technologie réduit considérablement les erreurs et accélère la formation des nouveaux employés.

Par exemple, dans l’industrie aérospatiale, les techniciens utilisant HoloLens peuvent visualiser la séquence exacte d’assemblage d’un moteur d’avion, avec des instructions détaillées superposées sur les composants physiques. Cette approche a permis de réduire les temps d’assemblage de 30% dans certaines usines pilotes.

Maintenance prédictive assistée par RA avec vuforia engine

Vuforia Engine, développé par PTC, apporte une dimension nouvelle à la maintenance prédictive. En combinant la RA avec l’Internet des Objets (IoT), cette plateforme permet aux techniciens de visualiser en temps réel l’état des machines et d’anticiper les pannes potentielles.

Les opérateurs peuvent scanner un équipement avec une tablette ou des lunettes RA et instantanément accéder à des données telles que la température, la vibration ou l’usure des pièces. Cette approche proactive de la maintenance a permis à certaines entreprises de réduire les temps d’arrêt non planifiés de 50%, améliorant significativement la productivité globale.

Formation des opérateurs via simulations RA immersives

La réalité augmentée transforme radicalement la formation des opérateurs industriels. Les simulations immersives permettent aux nouveaux employés d’acquérir des compétences pratiques sans risquer d’endommager des équipements coûteux ou de compromettre la sécurité.

Des entreprises comme Siemens utilisent des plateformes de RA pour créer des environnements de formation virtuels où les apprenants peuvent interagir avec des répliques numériques des machines. Cette approche a démontré une amélioration de 80% dans la rétention des connaissances par rapport aux méthodes de formation traditionnelles.

Contrôle qualité augmenté utilisant ARCore

ARCore, la plateforme de Google pour la réalité augmentée, trouve des applications innovantes dans le contrôle qualité industriel. En utilisant la reconnaissance d’image avancée et le tracking spatial, ARCore permet aux inspecteurs qualité de superposer des modèles 3D parfaits sur les produits finis pour détecter rapidement les défauts.

Cette technologie s’avère particulièrement efficace dans l’industrie automobile, où la précision est cruciale. Des constructeurs comme BMW utilisent des solutions basées sur ARCore pour inspecter les carrosseries, réduisant le temps d’inspection de 20% tout en améliorant la détection des défauts de 15%.

Optimisation des flux logistiques par la RA

La réalité augmentée révolutionne également la gestion des flux logistiques dans l’industrie manufacturière. En fournissant des informations visuelles en temps réel, elle optimise les processus de picking, la gestion des entrepôts et la navigation intra-usine.

Picking assisté par vision avec smart glasses epson moverio

Les lunettes intelligentes Epson Moverio transforment le processus de picking dans les entrepôts. Elles affichent directement dans le champ de vision de l’opérateur les informations sur les produits à prélever, leur emplacement exact et le chemin optimal à suivre.

Cette technologie a permis d’augmenter la précision du picking de 99,9% dans certaines installations, tout en réduisant le temps nécessaire pour former de nouveaux employés de 50%. De plus, la réduction des erreurs de picking a un impact direct sur la satisfaction client et la réduction des coûts logistiques.

Gestion d’entrepôt en temps réel avec tags AR

L’utilisation de tags AR dans la gestion d’entrepôt offre une visibilité en temps réel sur l’inventaire et l’emplacement des produits. En scannant ces tags avec un dispositif RA, les gestionnaires d’entrepôt peuvent instantanément accéder à des informations cruciales telles que les niveaux de stock, les dates d’expiration et l’historique des mouvements.

Cette approche a permis à des entreprises comme DHL d’améliorer l’efficacité de leurs opérations d’entreposage de 25%, en réduisant les erreurs d’inventaire et en optimisant l’utilisation de l’espace de stockage. La RA facilite également la mise en place de stratégies de stockage dynamiques, adaptées en temps réel aux fluctuations de la demande.

Navigation intra-usine optimisée par RA

La navigation intra-usine assistée par RA améliore considérablement l’efficacité des déplacements dans les grandes installations industrielles. En utilisant des balises AR et des systèmes de localisation indoor, les employés peuvent suivre des itinéraires optimisés affichés en surimpression sur leur environnement réel.

Cette technologie s’avère particulièrement utile dans les usines complexes ou les chantiers navals, où la navigation peut être un défi. Des entreprises comme Airbus utilisent des solutions de RA pour guider les techniciens à travers leurs vastes installations, réduisant les temps de déplacement de 30% et améliorant la sécurité en évitant les zones dangereuses.

Collaboration à distance et jumeaux numériques en RA

La réalité augmentée ouvre de nouvelles perspectives pour la collaboration à distance et l’utilisation de jumeaux numériques dans l’industrie. Ces technologies permettent aux experts de partager leurs connaissances au-delà des contraintes géographiques et de visualiser des données complexes de manière intuitive.

Télé-expertise avec casques microsoft mesh

Microsoft Mesh représente une avancée majeure dans la collaboration à distance en réalité augmentée. Cette plateforme permet à des experts situés à différents endroits de partager un espace virtuel commun, où ils peuvent interagir avec des hologrammes 3D et des données en temps réel.

Dans le contexte industriel, Mesh facilite la résolution de problèmes complexes en permettant à des techniciens sur site de recevoir une assistance visuelle directe d’experts distants. Par exemple, un ingénieur basé au siège peut guider un technicien de maintenance à travers une procédure complexe, en annotant visuellement l’environnement réel du technicien. Cette approche a permis de réduire les temps d’arrêt des machines de 40% dans certaines usines pilotes.

Visualisation de données IoT sur jumeaux numériques en RA

L’intégration de données IoT dans des jumeaux numériques visualisés en RA offre une compréhension sans précédent des opérations industrielles. Les gestionnaires peuvent littéralement voir le fonctionnement de leur usine en temps réel, avec des données superposées sur une représentation 3D des installations.

Cette technologie permet une prise de décision plus rapide et plus informée. Par exemple, dans une usine chimique, les opérateurs peuvent visualiser instantanément les niveaux de pression, de température et de flux dans les différentes parties du processus, identifiant rapidement les anomalies potentielles avant qu’elles ne deviennent critiques.

Co-conception virtuelle de produits avec spatial

Spatial, une plateforme de collaboration en réalité augmentée, révolutionne le processus de conception de produits. Elle permet à des équipes dispersées géographiquement de travailler ensemble sur des modèles 3D comme si elles étaient dans la même pièce.

Cette approche accélère considérablement le cycle de développement des produits. Des entreprises comme Ford utilisent Spatial pour collaborer sur le design de nouveaux véhicules, permettant aux designers, ingénieurs et responsables marketing de visualiser et modifier des prototypes virtuels en temps réel. Cette méthode a permis de réduire le temps de conception de 30% tout en améliorant la qualité des designs finaux.

Défis et perspectives de la RA industrielle

Malgré ses nombreux avantages, l’adoption de la réalité augmentée dans l’industrie soulève plusieurs défis importants. Ces obstacles doivent être surmontés pour réaliser pleinement le potentiel de cette technologie transformatrice.

Intégration aux systèmes MES et ERP existants

L’un des principaux défis de l’adoption de la RA industrielle réside dans son intégration aux systèmes de gestion existants, tels que les MES (Manufacturing Execution Systems) et les ERP (Enterprise Resource Planning). Cette intégration est cruciale pour assurer un flux de données cohérent et en temps réel entre les dispositifs RA et les systèmes de gestion de l’entreprise.

Pour relever ce défi, de nombreuses entreprises investissent dans des solutions middleware spécialisées qui agissent comme des ponts entre les plateformes RA et les systèmes existants. Ces solutions facilitent l’échange de données bidirectionnel, permettant par exemple aux opérateurs utilisant des lunettes RA d’accéder aux données de production en temps réel tout en mettant à jour automatiquement les systèmes MES avec les informations collectées sur le terrain.

Sécurité des données et confidentialité en environnement RA

La sécurité des données et la confidentialité sont des préoccupations majeures dans l’adoption de la RA industrielle. Les dispositifs RA collectent et traitent une quantité importante de données sensibles, y compris des informations sur les processus de production, les designs de produits et parfois même des données personnelles des employés.

Pour répondre à ces inquiétudes, les entreprises mettent en place des protocoles de sécurité renforcés, tels que le chiffrement de bout en bout des données RA, l’authentification multi-facteurs pour l’accès aux systèmes, et des politiques strictes de gestion des données. Certaines entreprises optent également pour des solutions de RA on-premise , gardant toutes les données et le traitement au sein de leur propre infrastructure sécurisée.

La protection des données industrielles dans un environnement RA est aussi cruciale que complexe. Elle nécessite une approche holistique combinant technologies avancées et politiques rigoureuses.

Évolution des compétences et formation des équipes

L’introduction de la RA dans l’environnement industriel nécessite une évolution significative des compétences des employés. Les travailleurs doivent non seulement apprendre à utiliser les nouveaux dispositifs RA, mais aussi à interpréter et à interagir avec les informations augmentées dans leur environnement de travail.

Pour relever ce défi, de nombreuses entreprises mettent en place des programmes de formation complets. Ces programmes combinent souvent des sessions pratiques avec des modules d’apprentissage en ligne, permettant aux employés de se familiariser progressivement avec la technologie RA. Certaines entreprises vont même jusqu’à créer des académies RA internes, où les employés peuvent continuellement mettre à jour leurs compétences à mesure que la technologie évolue.

L’adaptabilité et l’ouverture au changement deviennent des qualités essentielles dans ce nouveau paradigme industriel. Les entreprises qui réussissent le mieux sont celles qui cultivent une culture d’apprentissage continu et d’innovation, encourageant leurs employés à embrasser les nouvelles technologies comme la RA.

En conclusion, la réalité augmentée s’impose comme un pilier fondamental de l’usine du futur, transformant radicalement les processus de fabrication, la logistique, la maintenance et la collaboration. Malgré les défis d’intégration, de sécurité et de formation, son potentiel pour améliorer l’efficacité, la qualité et l’innovation dans l’industrie est indéniable. Les entreprises qui sauront surmonter ces obstacles et intégrer efficacement la RA dans leurs opérations se positionneront à l’avant-garde de la

révolution industrielle 4.0.

Alors que la réalité augmentée continue de s’implanter dans les usines du monde entier, son potentiel pour façonner l’avenir de la fabrication ne fait que croître. Les entreprises qui sauront tirer parti de cette technologie transformatrice seront bien positionnées pour prospérer dans l’ère de l’Industrie 4.0, où l’innovation et l’adaptabilité sont les clés du succès.

À mesure que la technologie RA évolue et mûrit, nous pouvons nous attendre à voir émerger de nouvelles applications révolutionnaires qui repousseront encore plus loin les limites de ce qui est possible dans l’industrie manufacturière. L’avenir de l’usine est augmenté, intelligent et interconnecté, promettant une ère de productivité, de qualité et d’innovation sans précédent.